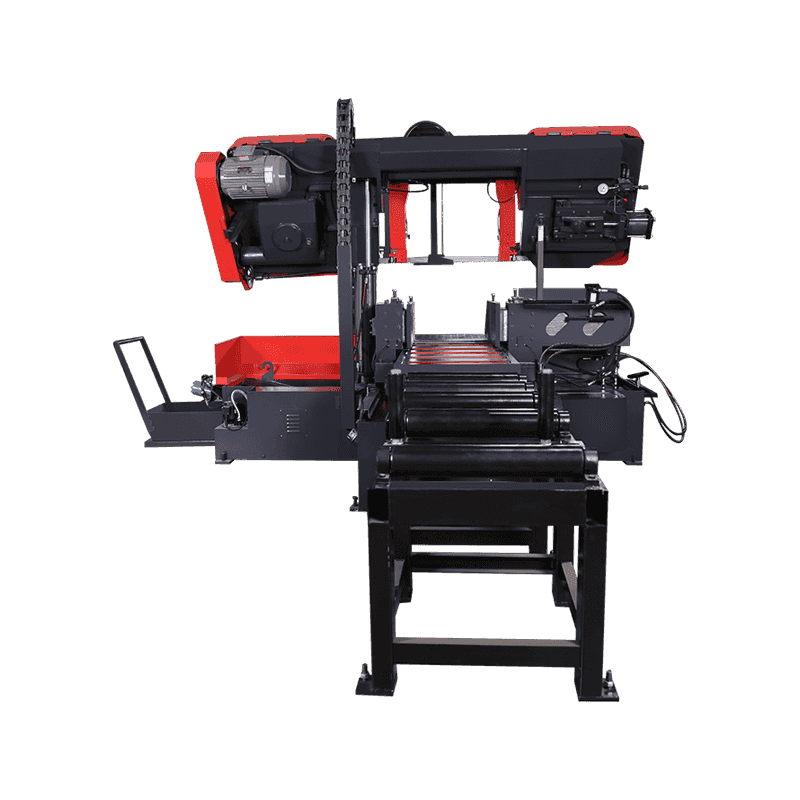

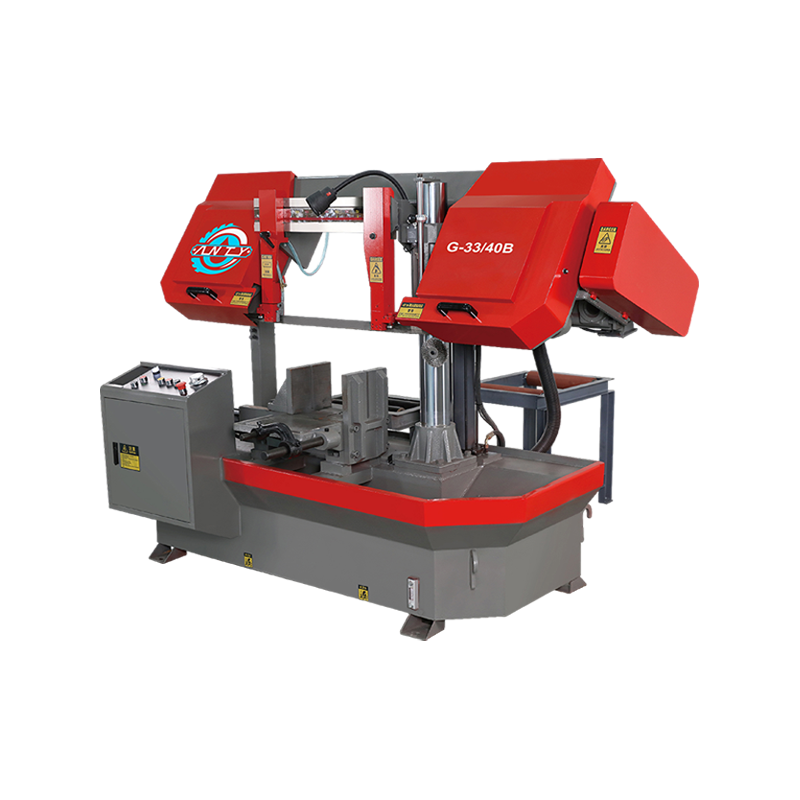

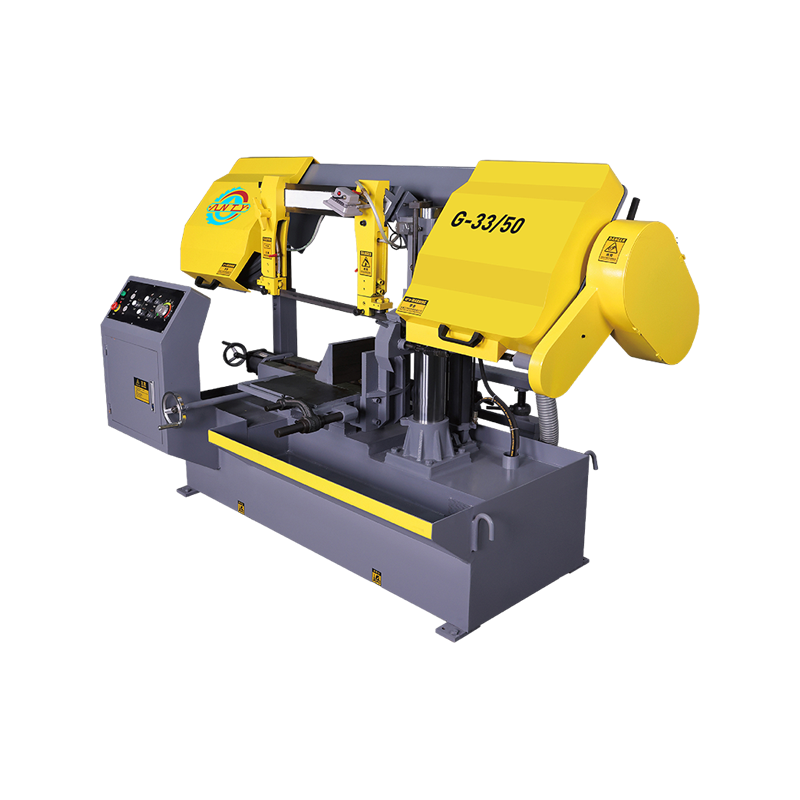

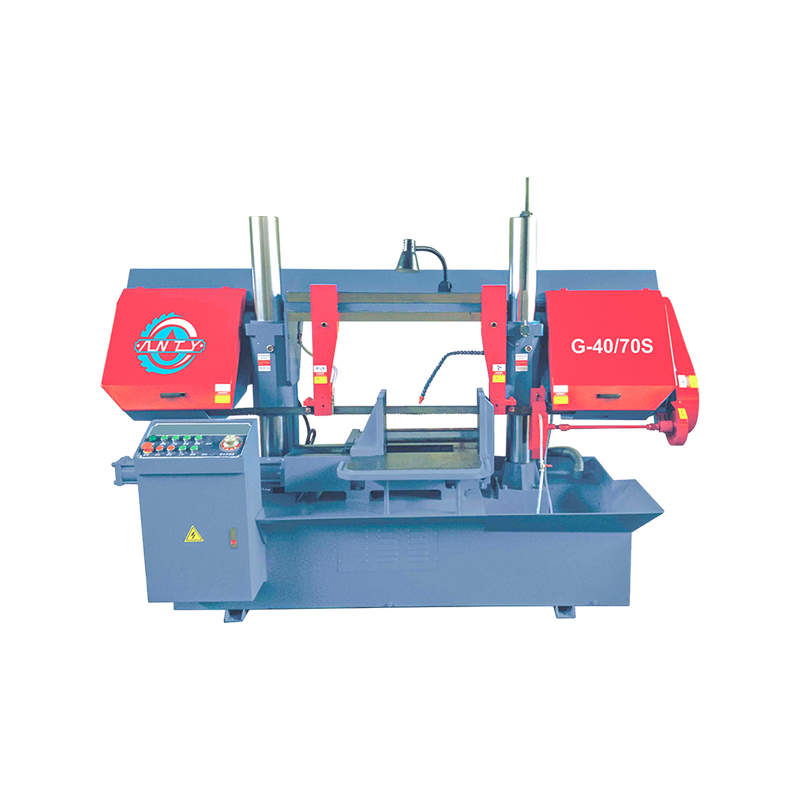

A menudo surgen preguntas sobre el desperdicio de material cuando los fabricantes evalúan equipos de corte como una Sierra circular CNC de alta velocidad totalmente automática y un sierra de cinta para corte de metales . Los gerentes de producción y los técnicos frecuentemente quieren saber cómo estas máquinas soportan un corte estable y al mismo tiempo mantienen bajo control la pérdida innecesaria de material. Comprender cómo se producen los residuos y cómo influye en ellos el diseño del equipo puede ayudar a los usuarios a planificar procesos más eficaces y elegir configuraciones adecuadas para sus talleres.

Precisión de corte y su influencia en los recortes

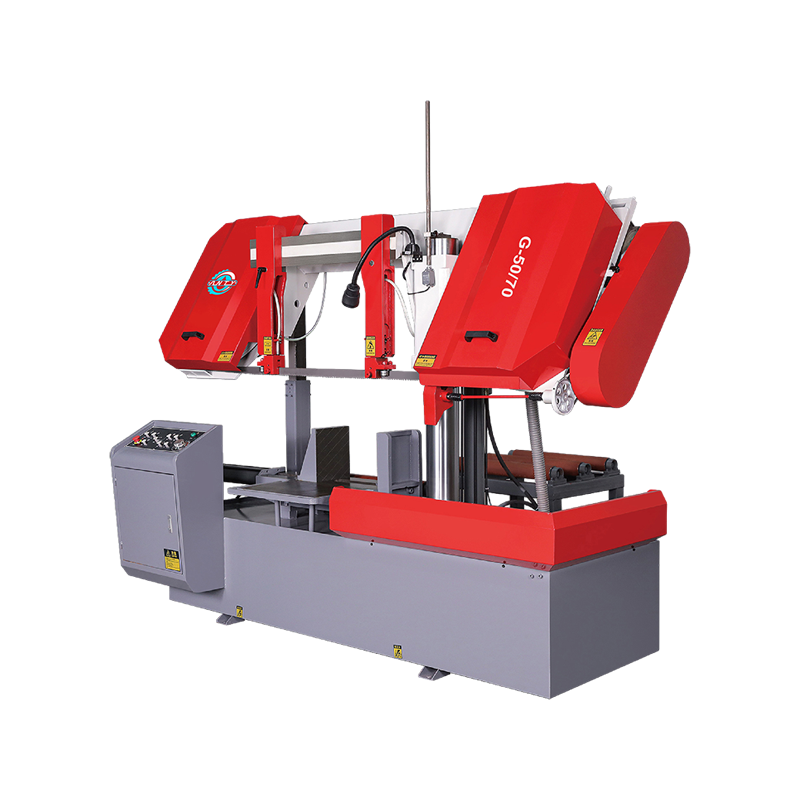

El desperdicio de material en el procesamiento de metales generalmente proviene de longitudes de corte inexactas, anchos de corte inconsistentes y recortes secundarios. Una sierra de cinta para corte de metales aborda estos problemas mediante un control mecánico constante y un movimiento constante de la hoja. Debido a que la carrera de corte permanece uniforme, el ancho de la ranura sigue siendo predecible. Esta condición ayuda a los operadores a organizar los diseños de corte con mayor confianza y reduce la posibilidad de dejar recortes excesivos al final de cada barra.

Cuando se combina con un sistema automático CNC, una sierra circular también contribuye a la consistencia dimensional. Una vez que se ingresan los parámetros, la máquina sigue la misma ruta de corte cada vez. Esto reduce las desviaciones de longitud que, de otro modo, podrían requerir un nuevo corte, que es una fuente común de desechos en operaciones manuales o semimanuales.

La operación estable ayuda a evitar vibraciones no deseadas

La vibración es una de las causas ocultas del desperdicio durante el corte de metales. El movimiento inestable puede hacer que la hoja de la sierra se desvíe de la línea prevista, creando cortes cónicos o superficies irregulares. Una sierra de cinta para corte de metales utiliza una estructura de marco rígido y un sistema de transmisión equilibrado para mantener la vibración a un nivel bajo durante la producción continua.

Para los usuarios que trabajan con materiales largos o secciones gruesas, este movimiento estable es particularmente importante. La deriva de la hoja no sólo afecta la precisión sino que también puede dañar la pieza de trabajo, lo que obliga a los operadores a recortar más material del planeado. Cuando el movimiento de corte se mantiene estable, aumenta la porción utilizable de cada pieza de trabajo.

La tasa de alimentación constante respalda el ahorro de material

La velocidad de avance juega un papel importante en la limpieza del corte. La alimentación manual o el control hidráulico inconsistente pueden causar cambios repentinos de velocidad, que a menudo causan rebabas, bordes ásperos o cortes torcidos. Estas imperfecciones requieren un pulido o recorte adicional.

El sistema de avance tanto de las máquinas CNC totalmente automáticas como de las sierras de cinta para corte de metales mantiene el movimiento a un ritmo controlado. Una línea de alimentación más suave significa que se necesitan menos correcciones después del corte, lo que preserva una mayor longitud del material original. Los usuarios que manejan lotes de piezas idénticas a menudo notan que la consistencia en la velocidad de avance determina directamente la uniformidad de las piezas finales.

La operación automática ayuda a reducir el error humano

El error humano puede ser uno de los mayores contribuyentes al desperdicio, especialmente cuando los operadores necesitan medir y posicionar manualmente los materiales repetidamente. Los sistemas automáticos reducen esta dependencia. Una vez que se ingresan los programas, la máquina posiciona la pieza de trabajo y realiza el corte sin ajustes manuales frecuentes.

Para los talleres de fabricación que procesan diversos materiales, como perfiles de acero, tuberías y barras redondas, esta automatización proporciona un beneficio claro: menos piezas rechazadas y menos material sobrante que no se puede reutilizar en etapas posteriores.

Múltiples modos de corte para una planificación de diseño eficiente

La presencia de múltiples modos de corte en una sierra de cinta para corte de metales ayuda a los usuarios a planificar la secuencia de corte adecuada para diferentes formas de materiales. Por ejemplo, los cortes rectos pueden requerir un patrón de alimentación diferente en comparación con los cortes en ángulo o estructurales.

Al elegir el modo apropiado, los operadores pueden organizar las barras de manera que se utilice más de cada pieza. Esta flexibilidad práctica es útil para los talleres que procesan una combinación de materiales y especificaciones en un solo turno. Incluso pequeños ajustes en el modo de corte pueden influir en la cantidad de material que se puede conservar por ciclo.

El acabado superficial liso reduce el procesamiento secundario

Cuando el equipo de aserrado mantiene una tensión constante de la hoja, un movimiento suave y un enfriamiento adecuado, la superficie de corte tiende a estar más limpia.

De estas condiciones se benefician tanto las sierras circulares como las de cinta. Una superficie más limpia no sólo es más fácil para los procesos posteriores, sino que también reduce la eliminación de material adicional que se produce durante la corrección de bordes o el desbarbado. En tiradas de producción largas, estos pequeños ahorros se acumulan y generan una notable reducción de residuos.

La seguridad y la estabilidad ayudan a mantener la calidad de corte

Las características de protección de seguridad, como controles de parada de emergencia, escudos y protección contra sobrecargas, también influyen indirectamente en los niveles de desperdicio. Cuando el equipo se apaga rápidamente durante condiciones anormales, se evitan cortes parciales o piezas de trabajo dañadas que de otro modo podrían desecharse.

La protección contra sobrecargas es particularmente útil cuando se trabaja con materiales densos o de gran diámetro. Evita que la máquina aplique fuerza excesiva que podría deformar la pieza o dañar la hoja, lo que puede provocar desperdicio de material y tiempo de inactividad adicional.

English

English русский

русский Español

Español

CONTÁCTENOS

CONTÁCTENOS